标准玻璃钢管道的制造工艺详解

标准玻璃钢管道的制造工艺主要包括原材料的选择、生产流程和成品检测等多个环节。

玻璃钢管道的核心成分为玻璃纤维和树脂。树脂通常使用聚酯或环氧树脂,具有良好的耐腐蚀性和强度,而玻璃纤维则提供增强的强度和韧性。在生产过程中,这些原材料的质量直接影响到玻璃钢管道的性能和使用寿命,因此需严格把控。

制造工艺的第一步是浸渍。将玻璃纤维浸入树脂中,使其充分吸收树脂,形成复合材料。浸渍后,通常会选择手工铺设或自动缠绕等方法,将处理好的玻璃纤维层层叠加,形成管道的初步形状。这一过程中,通过微电脑控制,可以确保每一层的纤维排列的精确性及均匀性,从而增强管道的力学性能。

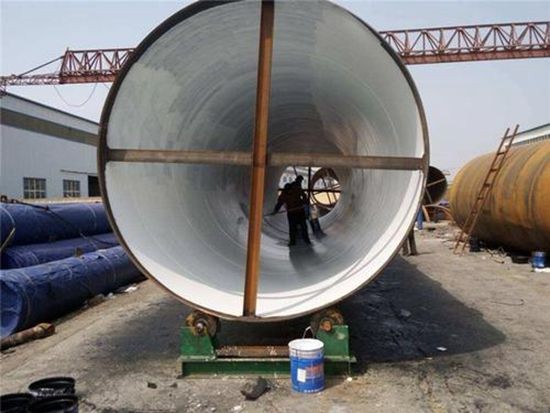

下一步是成型,这通常采用模具进行。在模具内,将经过浸渍的玻璃纤维层叠加,经过一定的时间,树脂会固化成型,最终形成所需的管道形状。根据管道的不同使用要求,可能会选择不同的模具,包括直管、弯头等,同时也可以在模具设计中考虑不同的尺寸和壁厚,以满足更广泛的应用需求。

完成成型后,进行切割和表面处理。管道素管完成后,需根据客户需求对其进行切割,调整至适宜的长度。表面处理可以通过喷涂、光滑等方式,提高玻璃钢管道的外观与耐磨性能。

对成品进行严格的检测是必不可少的环节。标准的检测流程包括对管道的外观、尺寸、内外壁光滑程度、壁厚及耐压性能等进行测试。这一过程确保了每根管道都能在使用中保持良好的性能,符合行业标准及客户的特定需求。

完成以上步骤后,标准玻璃钢管道可以进入市场,并被广泛应用于石油、电力、化工等行业。在这些领域内,凭借着优良的耐腐蚀性、较低的运输能耗以及长期的使用寿命,玻璃钢管道成为解决多种输送系统难题的有效选择。

通过河南黄河玻璃钢容器管道厂家的制造工艺解析,我们能够更全面地理解标准玻璃钢管道的生产流程及其在各行业的应用潜力。